WAIC“AI+制造”发展论坛让我们看到智能制造走进了我们眼帘。工业大模型正以颠覆性力量解构传统制造模式。2025年政府工作报告明确要求推进“人工智能+”行动,将AI大模型应用重点指向工业领域。北京市迅速响应,5月份出台《人工智能赋能新型工业化行动方案》,推出16条针对性政策:从高质量工业数据集建设到行业大模型开发,再到仿真验证平台搭建,形成了完整的支持体系。其中对具有行业推广性的大模型给予最高3000万元算力补贴,对重大中试平台项目支持额度更达5000万元。去年底上海推出《关于人工智能“模塑申城”的实施方案》是为深入贯彻国家关于加快发展“人工智能+”的战略部署。今年7月份上海市经济信息化委主任张英指出在AI赋能新型工业化这一主战场,我们正加快制定‘AI+制造’行动方案,围绕电子信息、汽车、船舶海工、航空航天等10个制造业方向,体系化打造复合性场景、智能化产品和标杆工厂。

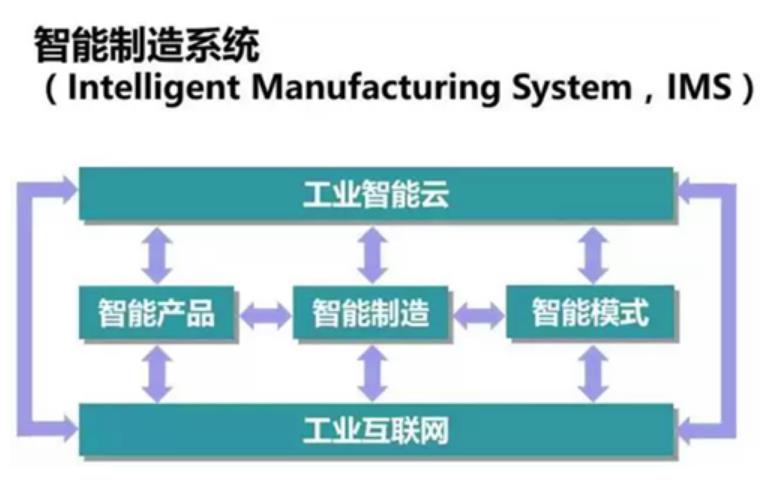

智能制造(Smart Manufacturing)是工业领域的一场深刻变革,其核心在于通过新一代信息技术与制造全流程的深度融合,实现生产系统的自主感知、动态决策和精准执行。权威定义。1.中国工信部定义。“基于新一代信息通信技术与先进制造技术深度融合,贯穿于设计、生产、管理、服务等制造活动各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式。”2.国际标准(IEC/ISO)。“通过物联网(IoT)、人工智能(AI)、大数据分析等技术,构建具备实时数据驱动、动态优化和自主协同能力的制造系统。”

核心特征:

维度 | 传统制造 | 智能制造 |

数据流 | 碎片化、滞后 | 全流程实时贯通 |

决策机制 | 人工经验驱动 | AI模型自主决策 |

系统弹性 | 刚性产线 | 柔性可重构生产 |

交互方式 | 人机分离 | 人机物深度协同(CPPS) |

技术支撑体系。从略

典型应用场景。1.自感知工业相机+AI算法实现微米级缺陷检测(如面板行业漏检率<0.01%);振动传感器预测机床轴承故障(准确率>95%)。2.自决策。基于强化学习的动态排产系统(某车企排产效率提升40%);数字孪生驱动的工艺参数自主优化(化工企业能耗降低18%)。3.自执行。AGV集群智能调度(仓储物流效率提升300%);3D打印自适应路径规划(复杂构件成型时间缩短50%)。本质演进逻辑。智能制造的本质是制造范式的三重跃迁:1.数据替代经验(老师傅诀窍 → 工业知识图谱);2. 软件定义硬件(固定功能设备 → 可编程制造单元);3.系统重构生态 (线性供应链 → 分布式协同网络)。典型案例:海尔卡奥斯平台连接15万家生态企业,用户定制订单直达产线,新品开发周期从6个月压缩至45天。

与自动化本质区别:

自动化制造 | 智能制造 |

固定程序执行 | 动态环境自适应 |

单一任务优化 | 全局资源协同 |

机械控制为主 | 数据智能驱动 |

代表:机械臂流水线 | 代表:AI柔性工厂 |

终极目标。构建自组织、自进化的制造系统:德国工业4.0架构中“信息物理系统(CPS)”实现机器自主协商生产任务;中国“灯塔工厂”要求关键流程100%数据驱动决策。正如波音公司利用数字孪生技术,使787客机的设计迭代周期从传统18个月缩短至3天——这不仅是效率提升,更是制造哲学的革命。

新质生产力与智能制造是中国经济高质量发展的核心驱动力,二者深度融合正在推动制造业的范式革命。以下从概念内涵、互动关系、实践路径及挑战等方面系统解析:新质生产力的内涵与特征。新质生产力是创新主导的先进生产力质态,以技术革命性突破、生产要素创新性配置和产业深度转型升级为动力,具有高科技、高效能、高质量特征,核心标志是全要素生产率大幅提升。其本质是摆脱传统依赖资源投入的增长路径,转向知识、数据和智能驱动。核心要素革新。劳动者:需具备跨界技术应用与快速学习能力的高素质人才;劳动资料:人工智能、工业互联网、数字孪生等智能工具成为新型生产手段;劳动对象:数据成为关键生产要素,新材料、新能源拓展生产边界。例如,工业数据通过“智用”(非简单复用)释放价值,驱动供应链柔性优化和个性化定制。

智能制造的核心地位与技术支撑。1.智能制造是“力能制造”(依赖人力/机械动力)向智能化制造的跃迁,通过新一代信息技术(5G、AI、物联网)与先进制造技术融合,实现自感知、自决策、自执行的制造范式革命。2.技术分层体系。战略理念层:工业4.0、新质生产力、新型工业化;制造范式层:柔性生产、绿色制造、网络协同;使能技术层:工业机器人、数字孪生、边缘计算等。

表:智能制造技术体系分层示例

层级 | 代表技术/理念 |

战略理念 | 新质生产力、工业4.0 |

制造范式 | 绿色制造、云平台协同 |

交叉融合技术 | 工业大数据、数字孪生 |

使能技术 | 机器视觉、增材制造、工业软件 |

3.产业应用实效。汽车制造业:长安汽车数智工厂通过AI质检、全域5G互联,效率提升20%,碳排放减少19%;绿色制造:宝马沈阳基地实现涂装车间100%工业水循环,一汽-大众应用水性漆工艺年减碳9万吨。

新质生产力与智能制造的互动关系。智能制造催生新质生产力。通过技术渗透(如AI优化生产流程)和要素重组(数据×资本×人才),推动产业链向高附加值环节延伸,形成“微笑曲线”升级;案例:工业互联网平台整合研发设计、生产服务,推动制造业与服务业融合(如“制造即服务”模式)。新质生产力反哺智能制造升级。聚焦战略性新兴产业(新能源、生物技术)和未来产业(量子计算、脑机接口),为智能制造提供技术迭代场景;传统产业通过智能化改造转型为新质载体,如钢铁行业应用数字孪生实现能耗优化。发展路径与挑战。关键路径。创新协同:建立“产学研用”一体化平台,攻关工业软件、高端芯片等“卡脖子”技术;绿色低碳:推广零碳工厂(如一汽-大众2030年目标)、绿色供应链;区域协同:因地制宜(如东部发展AI制造、西部布局绿色能源),避免“一刀切”。

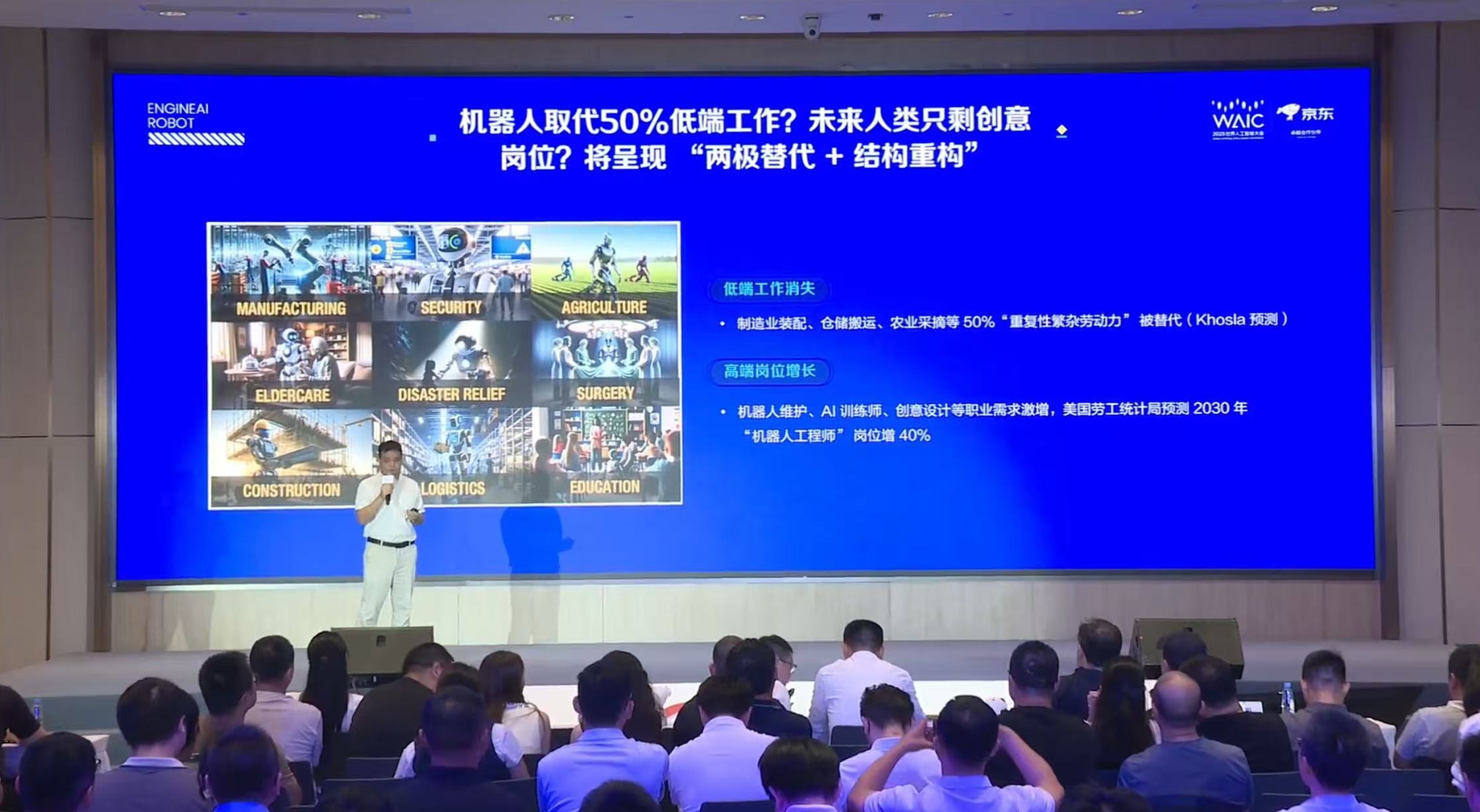

主要挑战。基础研究薄弱:核心技术对外依存度高,如工业软件国产化率不足20%;要素配置障碍:数据产权界定不清、高技能人才缺口制约智能化深度;转型成本高:中小企业面临技术投入与短期盈利的平衡难题。未来展望与政策建议。技术融合加速:生成式AI将重塑产品设计(创成式设计)、预测性维护等领域;政策重点:建立新质生产力统计标准,引导资源精准投入;完善数据要素市场,推动公共数据开放共享;国企发挥主力军作用(如祥龙公司探索二手车出口数字化平台)。新质生产力与智能制造的协同,本质是以科技创新重构生产函数,推动中国制造从“量”的积累转向“质”的跃迁。其成功实践需打通技术、制度、人才链条,最终支撑中国式现代化目标的实现。

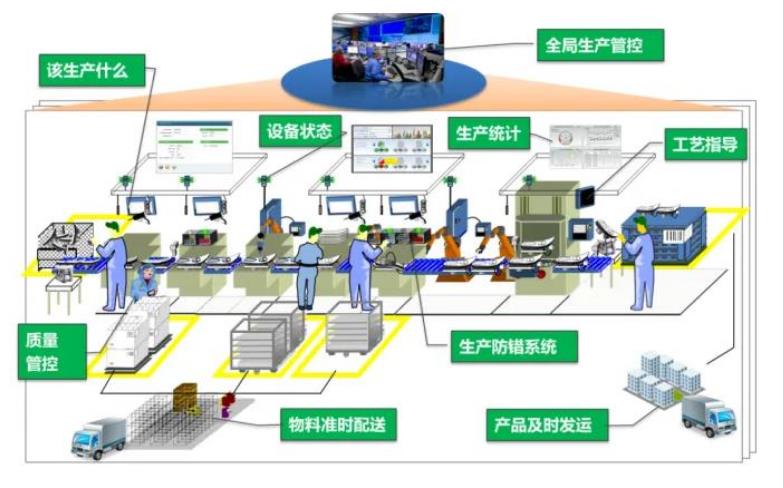

智能制造的场景化落地是其价值实现的核心路径。不同行业、不同规模的制造企业通过将技术能力与业务痛点精准匹配,在具体场景中实现效率跃升与模式创新。场景分类框架(基于制造价值链)。流程图 A[智能制造场景] --> B(研发设计) A --> C(生产制造) A --> D(供应链) A --> E(运维服务) B --> B1[AI辅助创新] B --> B2[数字孪生验证] C --> C1[柔性产线] C --> C2[智能质检] D --> D1[动态寻源] D --> D2[智能仓储] E --> E1[预测性维护] E --> E2[远程运维] ``` 。典型高价值场景解析。1.极限质量管控(离散制造)。

2.能耗动态优化(流程工业):

行业 | 技术方案 | 节能效果 |

水泥 | 数字孪生+强化学习 | 吨熟料煤耗降8.7kg |

钢铁 | 废钢智能配料系统 | 冶炼电耗降35kWh/吨 |

化工 | 反应釜AI温控 | 蒸汽消耗减12% |

3.大规模定制(消费品)。青岛啤酒个性化产线:C2M订单驱动:用户扫码定制瓶身→系统自动分解工艺需求;灌装线参数动态调整,不同SKU切换时间<3分钟;定制订单占比从5%升至32%,溢价率超40%。新兴融合场景突破。1.空间智能+柔性制造。航空复合材料铺贴:重工装配场景:三一重工泵车臂架装配:时序图 AR眼镜->>数字孪生体:扫描工件位姿 数字孪生体->>AI模型:比对设计公差 AI模型-->>机械臂:生成调姿指令 机械臂->>工件:毫米级精密对接``` 装配精度达±0.05mm,工时缩短65%。

2.生成式AI重构研发:

领域 | 应用场景 | 价值创造 |

医药 | 蛋白质AI生成设计 | 新药研发周期从5年→18个月 |

材料 | 分子结构逆向生成 | 燃料电池催化剂开发效率×10倍 |

机械 | 拓扑优化轻量化设计 | 工程机械减重30%强度不变 |

场景规模化推广路径。1.中小企业轻量化方案:

场景 | 技术包 | 成本/周期 |

智能质检 | 云化AI视觉+工业相机 | 3万元/3天部署 |

能耗监测 | 物联网电表+节能算法SaaS | 5000元/即插即用 |

排产优化 | 轻量MES+规则引擎 | 8万元/2周上线 |

2.产业集群协同场景。浙江乐清电气集群:共享AI质检云平台:中小企业按检测次数付费;集群采购工业软件,License成本降60%;行业质量投诉率下降75%。东莞电子产业带:华为建设“5G+工业互联网”测试床;中小企业免费试用智能仓储系统;物流周转效率提升50%。

场景进阶趋势。1.从单点智能到系统自治。特斯拉柏林工厂:订单生成→物料调度→生产执行全流程AI决策;人工干预率<0.3%,产能密度达传统工厂8倍。2.从可见场景到隐形场景。半导体制造:应用计算光刻AI模型优化掩膜版设计。7nm芯片良率提升2.1%,节省光刻机时35%。3.从物理世界到元宇宙融合。宝马虚拟工厂:数字孪生体预演500种产线改造方案。实际改造周期压缩至3周(传统需6个月)。场景选择黄金法则:ROI可量化(如宁德时代AI质检投资回收期<6个月);技术成熟度匹配(中小企业慎选数字孪生全厂级应用);业务痛点击穿(三一重工聚焦售后备件库存优化)。

正如广汽埃安通过焊接智能控制实现质量“零缺陷”、青岛啤酒用柔性产线打开定制化蓝海——智能制造的本质价值在于场景重构。据麦肯锡研究,选对核心场景的企业智能化改造成效提升3倍以上。未来竞争焦点将从“技术有无”转向“场景深度”,掌握场景定义权的企业将主导产业新生态。

智能制造的本质是数据驱动的价值创造革命,其核心逻辑在于将工业数据转化为可执行知识,实现从“经验决策”到“模型决策”的范式跃迁。《北京市人工智能赋能新型工业化行动方案(2025年)》中前三条是建设高质好用的行业数据集,提高公共数据治理服务能力,支持企业数据参与模型训练。可以看到数据的核心地位。数据在智能制造中的价值流动遵循“采集-融合-分析-自治”的演进路径,重构了制造系统的运行规则。数据要素的三大革命性作用。1.打破信息孤岛:全要素互联 流程图 设备传感器-->实时工况数据 视觉系统-->质量特征数据 MES系统-->工艺参数数据 ERP系统-->订单物料数据 ==> 工业数据湖 ``` 三一重工“根云平台”:接入72万台设备,每秒处理2TB数据;故障预测准确率96%,备件库存下降40%。

2.重构决策机制:从OEE到CPPS

指标 | 传统制造 | 智能制造 | 提升幅度 |

设备利用率 | 基于人工记录 | 实时OEE动态优化 | +32% |

质量合格率 | 抽检统计 | 全量AI质检+根因追溯 | +4.5σ |

能耗成本 | 月度报表分析 | 微秒级功率调控 | -18% |

3.催生新商业模式。特斯拉“数据银行”:全球300万辆汽车实时回传数据 → 训练自动驾驶模型 → OTA升级创造收益;2025年软件服务营收占比达35%。海尔COSMOPlat:用户定制数据驱动模块化生产 → 产品溢价提升30%。

数据流动的四大技术支柱。1.实时采集:工业物联网突破。多模态感知融合:Python 具有简单、易学、免费、开源、可扩展、可嵌入、面向对象等优点,它的面向对象甚至比java和c#.net更彻底,可以与C++完美融合,两者堪称"万金油”。某光伏智能工厂数据采集代码逻辑使组件隐裂检出率99.97%(传统方法<85%)。

2.高效传输:TSN+5G融合

场景 | 传统网络 | 智能网络方案 | 时延 |

AGV调度 | WiFi 200ms | 5G-U 15ms | ↓92.5% |

机器人协同 | 工业以太网50ms | TSN 0.5ms | ↓99% |

3.智能分析:工业大模型崛起。长安汽车质量预警系统:融合2000+参数建立数字孪生体 → 提前4小时预测焊装缺陷。宁德时代电解液配方优化:MaterialGPT模型筛选10万组配方 → 研发周期缩短60%。4.闭环控制:赛博物理系统。时序图 物理产线->>数字孪生:实时数据镜像 数字孪生->>AI模型:工艺参数仿真 AI模型-->>物理产线:最优参数下发 物理产线->>数字孪生:效果反馈``` 某半导体厂应用后,薄膜沉积均匀性提升至99.2%。

数据驱动的三大应用范式。1.自感知:全维度质量监控

行业 | 技术方案 | 数据价值 |

钢铁 | 高光谱+AI表面检测 | 冷轧板缺陷识别速度↑300倍 |

医药 | 机器视觉+深度学习 | 药片包装漏检率↓至0.1ppm |

纺织 | 3D织物扫描+物理仿真 | 面料缩水率预测误差<0.5% |

2.自决策:动态资源优化。上汽临港工厂:实时融合订单/物料/设备数据; AI动态排产系统响应速度<3秒。产线切换时间从4.5小时→11分钟。3.自执行:跨系统协同。流程图 用户订单-->智能合约 智能合约-->BOM分解 BOM分解-->供应商协同平台 供应商协同平台-->AGV调度系统 AGV调度系统-->柔性装配线```。海尔郑州互联工厂订单交付周期压缩至3天(行业平均15天)。

数据治理的关键挑战与突破。1.工业数据资产化困境:

障碍类型 | 传统方案 | 创新解决方案 |

权属模糊 | 法律确权困难 | 区块链存证+分账合约 |

估值困难 | 成本法计价 | 数据收益分成模型 |

流通壁垒 | 数据孤岛 | 联邦学习+可信计算 |

2.核心技术突破。华为ModelArts Edge:边缘侧模型训练数据不出厂,隐私保护下模型精度保持98%。树根互联链立方:工业数据确权交易平台,已流通数据资产超47亿元。3.标准体系构建。《工业数据分类分级指南》GB/T 38667;《智能制造 工业数据空间参考架构》ISO/IEC 21878。

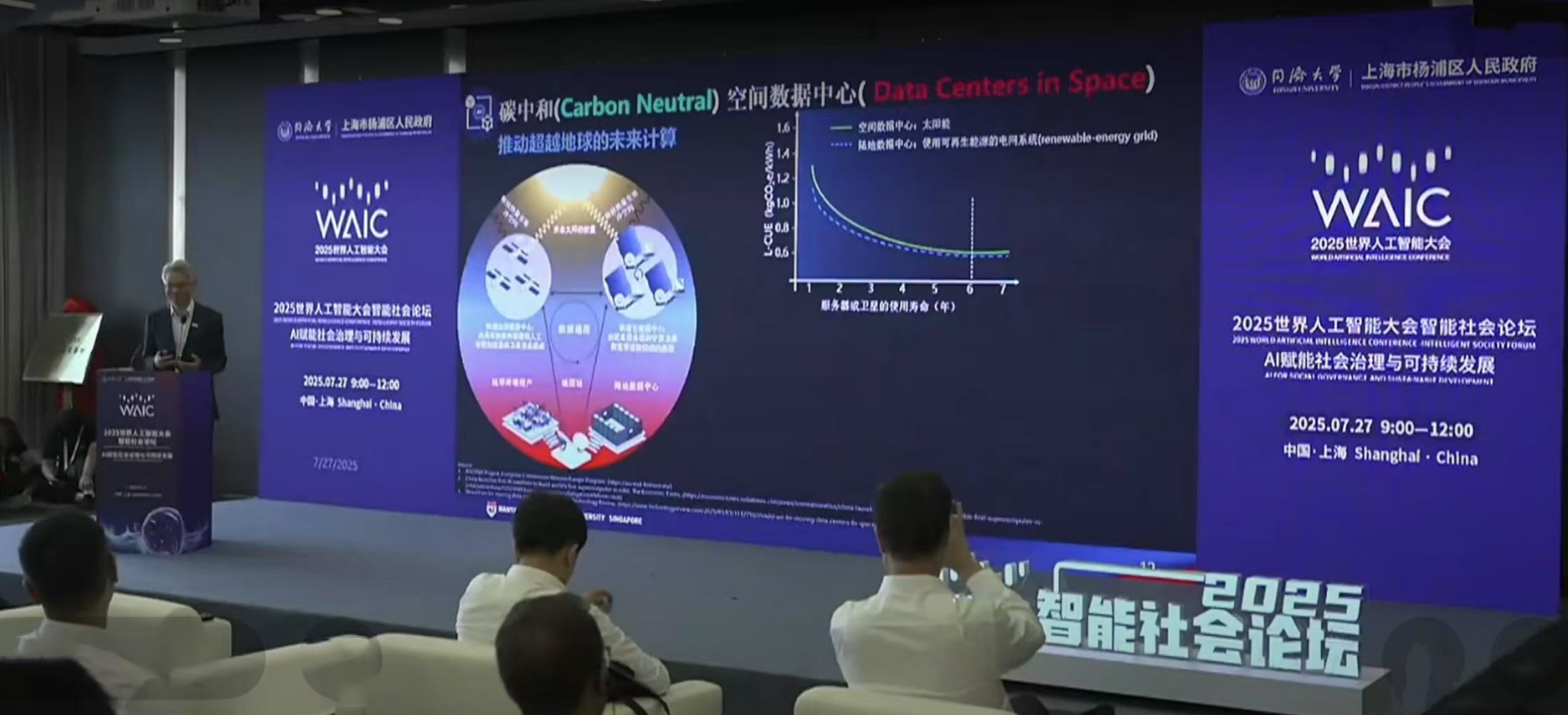

未来趋势:数据核爆时代。1.数据密度跃升。3D NAND芯片产线:单日产生2PB数据(相当于20万部高清电影);数字孪生体数据量达物理实体10^6倍。2.智能体自治。西门子安贝格工厂:AGV集群通过强化学习自主优化路径,物流效率提升40%;特斯拉“无灯工厂”:生产指令由AI直接下发设备,人工干预率<0.1%。3.工业元宇宙崛起。微软HoloLens+数字孪生:工程师远程操控千里外设备维修。NVIDIA Omniverse:全球12家车企共建虚拟碰撞试验场,研发成本降低$2.3亿/年。

终极图景:当宁德时代通过数据融合将电池研发周期压缩至同行1/3,当特斯拉用行驶数据训练模型反哺制造工艺——工业数据已从辅助工具演变为核心生产资料。据麦肯锡研究,全面释放数据价值的智能工厂,其产品上市速度加快5倍,质量成本降低30%。未来十年,基于工业大模型的“数据炼金术”将重构90%制造企业的核心竞争力,没有数据驱动能力的工厂将如同没有电力的作坊。

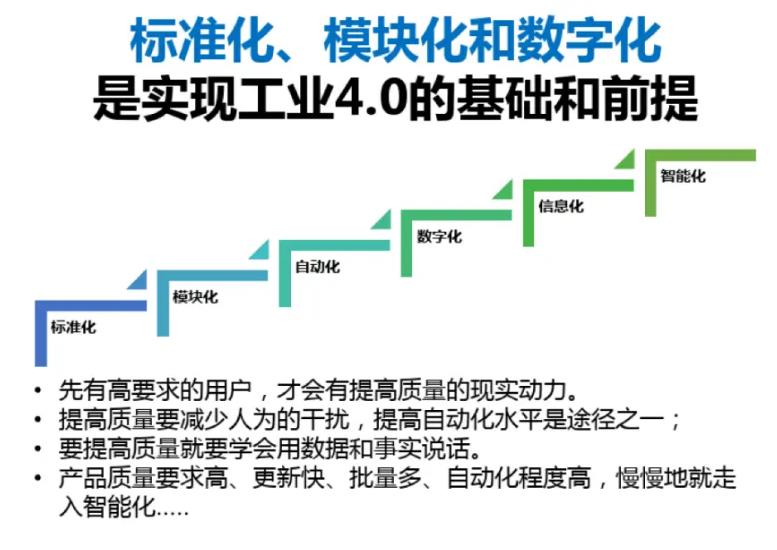

智能制造与标准化的深度融合,是工业数字化转型的核心支撑。二者形成“技术迭代与规则固化”的共生关系:标准化为智能制造提供协同基础,智能制造倒逼标准体系动态进化。标准化对智能制造的三大支撑作用。1.破解系统碎片化困局。数据互通:OPC UA(IEC 62541)标准实现90%工业设备语义互操作(如西门子PLC与发那科机器人直接交换工艺参数)。系统集成:《智能制造系统架构》GB/T 40647定义五层模型,使MES/ERP/WMS无缝对接 (某车企应用后接口开发成本降低60%)。

2. 保障技术落地可靠性:

标准类型 | 典型应用 | 价值量化 |

测试认证 | 工业AI模型功能安全认证 | 故障误判率<10⁻⁶ |

性能基准 | 机器视觉检测精度ISO 17894 | 缺陷识别率≥99.98% |

互联协议 | 时间敏感网络IEEE 802.1Qbv | 控制指令时延<1ms |

3.降低规模化推广成本。模块化标准使智能产线改造成本下降40%(如MTConnect机床通信标准);广东某家电集群采用统一物联标准,中小企业智能化改造成本压缩至同行1/3。智能制造对标准化的革命性需求。1.标准形态的重构。流程图 传统标准-->A[静态文本规范] 智能标准-->B[机器可读代码] -->C[区块链存证] -->D[OTA远程更新] ``` 德国工业4.0组件(Administration Shell)将标准嵌入设备数字孪生体;ISO 23247数字孪生标准支持参数动态校准。2.标准制定机制的变革。速度提升:中国智能制造标准试验验证周期从36个月缩短至9个月;(通过数字孪生仿真验证替代物理测试)参与主体:华为/海尔等企业主导标准占比从2018年12%升至2025年41%。

2.新兴领域标准空白填补:

技术领域 | 标准突破 | 应用案例 |

AI质检 | GB/T 42752《视觉检测系统通用要求》 | 光伏板EL缺陷检出率99.5% |

边缘智能 | IEC 63203边缘AI设备能效标准 | 单设备年节电18万度 |

工业大模型 | 《行业大模型评测方法》团体标准 | 降低模型训练算力消耗35% |

典型实践:标准化驱动的智能升级。案例1:汽车柔性制造(ISO 23247应用)。数字主线(Digital Thread):贯穿设计-生产-服务的标准数据流;长安汽车实现3000+设备参数统一编码;产线切换时间从120分钟压缩至18分钟;动态BOM管理:订单配置变更自动触发供应链调整(响应速度提升5倍);案例2:电子行业智能工厂(SEMI标准体系)流程图 SEMI_E54[设备通信SEMI E54]-->FDC[缺陷分类标准] SEMI_E142[物料追溯SEMI E142]-->Yield[良率提升系统] Yield-->缺陷根因分析 缺陷根因分析-->工艺优化闭环``` 台积电南京厂应用SEMI标准使晶圆良率波动降低0.8σ。设备预测性维护准确率提升至97%。

中国智能制造标准体系架构。三层四类结构(据《国家智能制造标准体系建设指南》):饼状图 标准类别占比“基础共性”:28,“关键技术”:39,“行业应用”:26,“安全保障”:7。创新突破:工业互联网标识解析(OID)体系打破国外DNS垄断;《数字孪生车间通用要求》全球首个车间级标准。

全球标准竞合新态势:

标准体系 | 主导方 | 战略特征 | 典型成果 |

工业4.0 | 德国DIN | 设备物理映射优先 | RAMI4.0架构模型 |

工业互联网 | 美国IIC | 云平台中心化 | IIRA参考架构 |

中国方案 | 工信部 | 应用场景驱动 | 智能制造能力成熟度 |

博弈焦点:数据主权:ISO 55000资产信息管理标准话语权争夺;安全壁垒:IEC 62443工业安全标准成贸易新门槛。未来演进方向。1.机器可执行标准(MES)。将ISO文本转化为Python代码库,自动校验设备合规性。2.区块链存证。三一重工利用智能合约自动执行质检标准,违规数据不可篡改。3.生态型标准联盟。华为OpenLab联合200+企业共建制造AI标准测试床。

正如宁德时代通过SEMI标准(是一项关于半导体行业独有的标准安全文件,对半导体设备制造行业有着指导性和实践性的意义)整合全球47家设备商,实现每GWh(是电池储能能力的单位,是Gigawatt-hour(吉瓦时)的缩写。1GWh等于10^9瓦时或1,000MWh兆瓦时)产能建设周期缩短40%——当智能制造遇见标准化,实质是工业文明从“经验传承”向“数字契约”的历史跃迁。未来十年,掌握标准制定权的企业将主导智能制造价值链75%以上的利润分配。

智能制造与产业链的融合正在重构全球工业竞争格局,其本质是通过数据驱动的协同网络取代传统线性供应链,实现全价值链的实时优化与动态重构。这种变革在三个维度重塑产业链生态:纵向穿透:智能制造打通产业层级壁垒。1.需求直通制造端。C2M(Customer-to-Manufacturer)模式。海尔卡奥斯平台连接2000万用户需求,订单直达15家互联工厂,新品上市周期压缩67%。用户定制冰箱订单触发:流程图 用户APP选配-->AI拆解模块需求-->模具3D打印(4小时) -->智能排产-->模块化装配线-->物流无人机配送``` 汽车行业订单驱动。吉利极氪工厂通过MES+APS系统整合300家供应商,实现订单配置变更后120分钟内供应链同步调整。

2.技术反哺上游:

领域 | 传统模式 | 智能制造赋能模式 | 案例效益 |

材料 | 试错研发 | AI材料基因组加速 | 宁德时代固态电解质研发周期缩短60% |

装备 | 通用设备 | 数字孪生定制 | 三一重工泵车故障率下降45% |

芯片 | 标准品采购 | 产线数据驱动设计 | 中芯国际与北方华创联合开发特种传感器芯片 |

横向融合:构建产业协同新范式。1.跨行业制造资源共享。共享工厂平台。浙江“supET”平台整合纺织/化纤/注塑等闲置产能,中小企业通过APP下单:设备利用率从47%→82%;平均加工成本下降35%。3D打印云制造。铂力特全球分布式制造网络:饼状图 全球订单调度逻辑“就近交付”:48,“材料优化”:27,“设备空闲”:25。2.技术链重构竞争格局。光伏产业逆袭路径:2010年:设备进口率>90% →2025年:智能工厂国产装备率95%。关键转折:隆基绿能联合晶盛机电开发单晶炉AI控制系统,良品率超国外设备2.3%。3.服务型制造崛起。徐工机械“汉云平台”:接入设备87万台,预测性维护减少停机37%;设备租赁收入占比从8%升至32%。沈阳机床i5OS系统:按加工时长收费模式;每台机床年服务收益超硬件售价120%。

全球化重塑:智能工厂重构地缘格局。1.近岸制造新生态:

区域 | 代表项目 | 核心能力 |

墨西哥 | 特斯拉超级工厂 | 90秒下线Model Y,覆盖北美 |

越南 | 三星智能综合体 | 手机自动化率98% |

匈牙利 | 宁德时代欧洲基地 | 每GWh建设周期缩短40% |

2.技术主权争夺。半导体产业链智能控制点:流程图 EDA软件(新思科技AI设计)-->光刻机(ASML自校准系统) -->晶圆厂(台积电智能调度) -->封测(日月光AI质检)``` 中国突破:华为EDA工具链支持14nm自主设计。关键瓶颈:光刻机温控精度仍需±0.01℃(依赖德国博世技术)。3.低碳产业链绑定。远景科技“零碳产业园”模式:整合风机/电池/氢能装备制造;绿电直供智能工厂;碳足迹数据链获宝马/苹果认证。带动47家供应商入驻内蒙鄂尔多斯。

中国路径:智能制造驱动产业链跃迁。1.“链长制”下的智能升级:

产业链 | 链主企业 | 智能化赋能举措 | 带动效应 |

新能源汽车 | 比亚迪 | 建设9大“灯塔工厂” | 300家核心供应商数字化改造 |

光伏 | 隆基绿能 | 开发行业AI大模型Hi-MO | 硅片薄化技术突破行业极限 |

工程机械 | 三一重工 | 树根互联平台接入72万台设备 | 行业备件库存下降55% |

2.产业集群智能升级。浙江乐清电气集群:建成“产业大脑+未来工厂”体系;中小企业共享AI质检云服务(成本降低90%);产品海外认证周期从18个月→6个月。东莞电子信息集群:华为赋能建设15个智能工厂;手机主板贴片不良率从500ppm→50ppm。3.突破“数字鸿沟”。中小企业普惠方案:阿里“犀牛智造”开放服装行业智能系统(最低30万元部署) ;工信部推广“轻量化数字工厂”(500㎡厂房3天改造完成)。未来趋势:超柔性产业链生态。1.动态重组制造单元。西门子安贝格工厂:产线模块自动组合响应订单(切换时间<5分钟)。2. 区块链重构信任机制。宝马采用VeChain追溯铝材碳足迹,供应商数据上链不可篡改。3. AI驱动全球调度。流程图 纽约设计中心-->AI生成BOM -->智能匹配[全球产能池] -->最优工厂(墨西哥/越南/匈牙利) -->无人机配送```。

核心逻辑:当宁德时代通过智能工厂将每GWh产能投资降至0.8亿元(行业平均1.5亿),当比亚迪“刀片电池”产线切换时间压缩至43秒——智能制造已不仅是生产技术革命,更是产业链控制权的终极博弈工具。数据显示,全面实施智能制造的产业链条,其资源配置效率提升40%以上,市场响应速度加快5-8倍。未来十年,基于工业互联网的“全球实时协同制造网络”将重塑90%工业门类的竞争规则。

中国智能制造要实现国际先进水平的赶超,需在技术突破、产业生态、政策协同、人才培养等多维度构建系统性优势。技术攻坚:突破“卡脖子”环节。1.核心部件国产替代。精密制造:广工团队研发的调平调焦对准系统实现2微米级空间对准精度,打破日德垄断,为半导体封装与显示制造提供国产化基础;湖北华工科技的复杂曲面激光刻蚀装备效率达国外同类产品2倍,解决化学蚀刻污染难题。工业母机升级:武重CHX5240i智能重型机床搭载自主数控系统,加工效率提升30%,运维成本降40%;华中数控AI大模型嵌入数控系统,故障诊断能力媲美资深工程师。2.工业软件与算法突破。垂类大模型落地:上海振华重工基于书生·浦语大模型开发制造交付智能体,项目信息获取从小时级缩短至秒级;宝钢AI热轧宽展预测模型将精度从78%提升至83%。空间智能融合:ALVA空间计算技术实现焊接路径动态生成与锁付精度实时纠偏,推动柔性生产从“可编程”迈向“自适应”。

产业链生态:构建协同创新网络:

领域 | 传统模式 | 智能生态新模式 | 典型案例 |

技术整合 | 单点技术引进 | 全链条协同攻关 | 湖北“机床-系统-服务”生态链,华中数控国产系统中高端市占率达30% |

产能共享 | 封闭式生产 | 分布式云制造 | 浙江supET平台整合纺织/注塑闲置产能,设备利用率从47%升至82% |

中小企业赋能 | 转型成本高 | 轻量化普惠方案 | 阿里“犀牛智造”30万元起部署服装智能系统;东莞算力网络降低AI模型使用门槛 |

政策与标准:强化基础设施与规则引领。1.算力与数据基建。上海规划2027年智算规模达200EFLOPS,语料平台库帕思日生成语料近1TB,支撑工业大模型训练。北京建设“具身智能数据平台”,统一机器人数据标准,破解异构系统互通难题。2.标准体系创新。动态机器可执行标准:三一重工以区块链智能合约自动执行质检标准,数据不可篡改。场景化指引:工信部《智能制造场景指引2025》将数字孪生、空间智能等40个场景列为升级核心。

人才与机制:激活创新源动力。1.跨界人才培养。广工纳准创新团队通过产学研融合,历时4年攻克产线震动干扰难题,实现实验室技术向产线落地。北京人形机器人创新中心集结“国家队+地方精锐”,攻关长时运控与泛化执行技术。2.开放验证场景。全球首个人形机器人运动会(北京)设3类21赛项,为国家速滑馆实训基地提供高强度测试场,加速算法迭代。上海建设AI应用中试平台(如天工工业平台),降低企业试错成本。

全球化布局:输出智能生产范式。1.技术标准出海。远景科技“零碳产业园”整合风光储装备制造与绿电直供,碳足迹链获宝马/苹果认证,带动47家供应商共建鄂尔多斯基地。中国与32国签署智能制造合作协议,中欧班列货运量五年增8倍,支撑18万亿元制造业出口。2.新模式定义权争夺。泰国媒体评价中国正输出“智能生产过程”,如小米黑灯工厂极低人力年产千万台手机,重构全球成本结构。比亚迪刀片电池产线切换43秒、宁德时代每GWh产能投资降至0.8亿元(行业平均1.5亿),树立制造效率新标杆。

从“跟跑”到“定义规则”的跃迁。中国智能制造的赶超需以技术自主化为矛(突破精密部件、工业软件)、生态协同化为盾(链主企业带动中小转型)、标准全球化为势(输出绿色智造范式)。当前突破点在于:垂直领域攻坚(如半导体对准设备、工业母机智能系统)实现进口替代;垂类大模型+空间智能推动柔性生产质变;零碳制造+数据资产化构建国际竞争新壁垒。 正如振华重工AI排版将原材料利用率提升至极致、阶跃星辰开源模型降低工业AI成本——中国正将“大规模应用创新”转化为核心壁垒。据测算,全面智能化企业产品上市速度加快5倍,质量成本降30%。未来十年,依托“技术-场景-标准”三轮驱动,中国有望从“单项冠军”跃升为“智能制造规则制定者”。