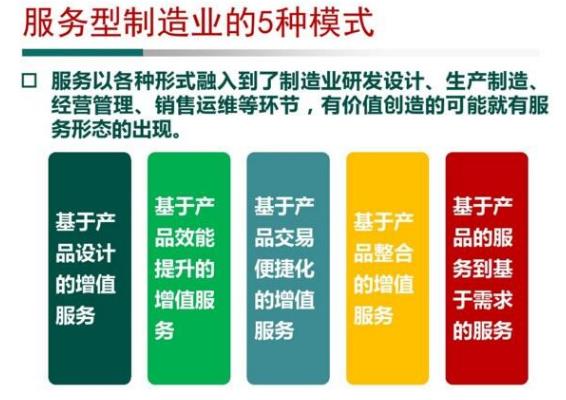

有机会参加了2025MFG全国工业软件生态峰会,并认认真真学习了一整天,收获满满。自己做了《新质生产力与产业互联网:数字时代的经济重构》的交流,也是对我写了100多篇新质生产力文章的一种诠释。我认为新质生产力需要新制造,新服务,新业态,而服务型制造是企业升级的新引擎。服务型制造是制造业与服务业深度融合的新型产业形态,其核心在于企业从单纯提供产品向交付“产品+服务”整体解决方案转型,通过重构价值链实现从规模竞争向价值竞争的跃迁。服务型制造并非简单叠加服务,而是通过全周期价值延伸(研发→回收)、技术知识嵌入(工业互联网/AI)和模式创新(定制化/共享制造),将服务深度融入制造链条。其本质是制造业服务化与服务型工业化的双向融合,典型如:产品服务系统(PSS):徐工集团起重机按使用时长计费,客户初始投入降58%;全生命周期管理:双星集团“胎联网”实现轮胎使用成本降30%,回收率升50%。

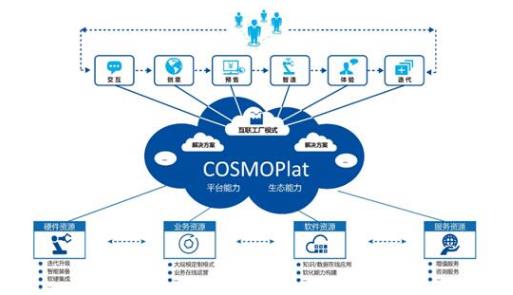

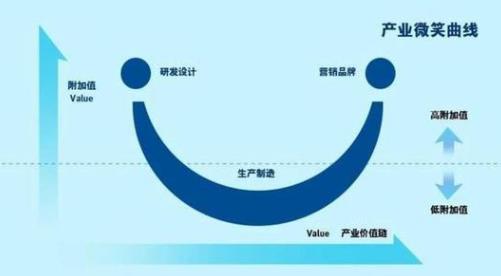

核心特征。价值重构:服务环节贡献占价值链2/3(如苹果掌控专利服务,利润占比超60%)。技术驱动:工业大模型、数字孪生等技术支撑服务规模化(海尔卡奥斯平台定制订单交付周期缩短53%)。生态协同:跨企业资源整合(如航天云网平台提升闲置设备利用率至79%)。转型动因与价值链重构逻辑。1.需求端倒逼。消费者需求从功能满足转向体验升级(小米智能家居通过水电数据反向指导研发,新品周期缩至23天)。企业降本增效诉求(东莞注塑厂“共享生产单元”使设备运转率从35%飙至89%)。2.供给侧变革。技术突破:工业互联网实现数据贯通(树根互联平台故障停机时间减82%)。利润压力:传统制造环节利润占比不足1/3,服务化成为新增长极(三一重工服务收入占比37%)。

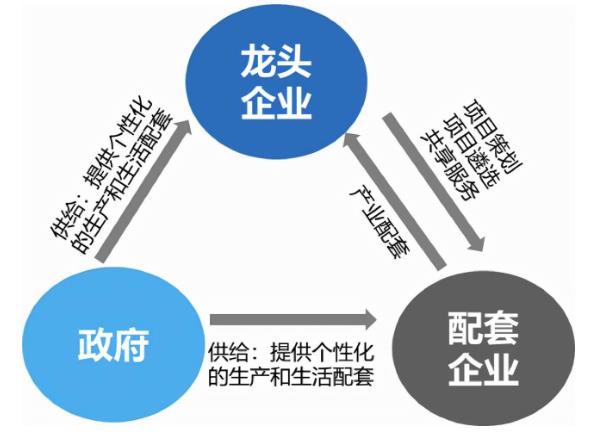

典型模式与创新实践。1.头部企业引领模式。订阅式服务:宁德时代“电池银行”削减客户CAPEX 76%,从充放电次数抽成。总集成总承包:大丰实业EPC+O模式覆盖文体场馆全生命周期,订单超30亿。标准输出:冠盛股份参与4项国家标准制定,产品覆盖120国。2.中小企业突围路径。轻量化改造,平台赋能。3.产业集群升级范式。区域协同:安徽推进汽车全生命周期管理(蔚来电池租用)、光储一体化方案(阳光电源)。跨境服务:大金重工打造风电管桩“制造+海运+交付”全链条,成为欧洲海风市场主供商。

服务型制造模式创新与标杆案例:

模式类型 | 代表企业 | 创新实践 | 核心成效 |

订阅服务 | 宁德时代 | 电池银行按充放电次数抽成 | 客户CAPEX降76% |

共享制造 | 东莞注塑厂 | 微信小程序出租设备 | 设备运转率升至89% |

EPC+O | 大丰实业 | 文体场馆建管合一 | 订单额超30亿 |

跨境全链服务 | 大金重工 | 管桩制造+特种运输+船舶自建 | 欧洲市场份额领先 |

技术支撑体系。1.数字底座。工业互联网平台,AI大模型。2. 前沿技术融合。数字孪生,区块链存证,无代码开发,3.标准化引擎。解决服务碎片化(如三一早期200余种非标流程),通过OPC UA等接口标准实现系统兼容,徐工集团主导制定《装备服务化转型指南》国际标准。挑战与突破路径。1.核心瓶颈。数据壁垒,人才缺口,政策错配。2.系统性解决方案。生态构建,金融创新,组织变革。

未来趋势与战略意义。1.服务形态升维。从“故障维修”→预测性服务(AI预判设备衰退曲线);从“产品交付”→虚实协同运维(工业元宇宙远程指导)。2.全球化竞争焦点。标准话语权,服务网络渗透。3.产业变革意义。微观:企业盈利模式重构(服务收入占比突破30%临界点);中观:生产性服务业占比从28%→35%(黄奇帆预测量化目标); 宏观:推动中国制造从“规模优势”向“规则输出”跃迁,成为新质生产力核心载体。

服务型制造是中国制造业迈向全球价值链高端的关键路径。赶超世界先进水平需系统性突破。强化战略引领,构建差异化发展范式。1.明确国家战略定位。将服务型制造纳入新质生产力核心载体,参考黄奇帆提出的“生产性服务业五大战略功能”(GDP增长极、独角兽孵化器、服务贸易引擎、利润率提升基础、全要素生产率支撑),制定国家级专项行动计划。对标北京“领航工程”,聚焦人工智能、工业互联网、绿色科技等融合领域,打造“产品+服务+生态链”“整机+数据+全生命周期服务”等新业态。2.区域协同与特色化布局。

突破技术卡点,夯实数智化底座。1.工业软件与算法攻坚。解决高端工业软件“卡脖子”问题(如西门子MindSphere占据65%高端市场),设立专项基金支持国产替代,重点突破复杂工况建模、预测性维护算法(树根互联故障预测精度提升82%)。推广垂直领域工业大模型:如海尔卡奥斯平台将定制需求拆解为23类标准化模块,交付周期缩短53%。2.数据要素市场化改革。 建立工业数据确权与交易机制。建设区域性数据枢纽。

服务型制造技术融合应用场景与标杆案例:

技术方向 | 应用场景 | 标杆案例 | 成效 |

工业互联网 | 预测性维护 | 三一重工“根云平台” | 故障停机时间减少82% |

AI大模型 | 需求精准匹配 | 天门纺织AI解析全球消费偏好 | 生产周期从72h压缩至4h |

数字孪生 | 虚拟工厂运维 | 越光电缆3D镜像工厂 | 紧急订单响应速度提升50% |

区块链 | 服务过程存证 | 树根互联“根链”平台 | 数据篡改风险降低90% |

重构企业能力,培育世界级服务商。1.头部企业生态化引领。支持链主企业开放能力,推广订阅式商业模式。2.中小企业轻量化转型。建设区域性共享平台,推广低成本改造模式。

服务型制造企业梯度培育体系:

企业类型 | 培育策略 | 政策支持 | 目标成效 |

链主企业 | 国际标准输出 | 主导国际标准奖励200万(东莞政策) | 服务收入占比超30% |

专精特新 | 场景化服务能力建设 | 接入产业云平台补贴50%费用 | 定制化服务覆盖率80% |

小微企业 | 共享制造平台赋能 | 免费提供SaaS化工具包 | 设备利用率提升40%+ |

完善产业生态,打通制度性堵点。1.人才与组织变革,2.标准与规则国际化,3.金融与政策创新。政策协同发力,激活全域创新。1.国家级示范城市引领。2.构建开放创新网络。

服务型制造作为制造业与服务业深度融合的新型产业形态,其发展高度依赖数据要素的驱动。数据不仅重构了制造企业的价值链,更催生了“制造即服务”的商业模式革新。数据赋能服务型制造的核心作用机制。1.数据洞察驱动决策优化。2.软件定义实现服务规模化。3.数据指令提升系统柔性。4.实时流动增强服务响应。5. 连接聚合释放生态价值。数据驱动的服务型制造场景创新。研发设计环节,生产制造环节,运维服务环节。行业差异化实践路径。不同规模与领域的企业需要依托数据要素探索出特色转型模式。关键挑战与突破路径。数据供给瓶颈,技术应用壁垒,安全与跨境约束,人才生态短板等来思考对策。

未来趋势:向高阶服务生态演进。1.服务形态升级。从“故障维修”向“预测性服务”(如AI预判设备衰退曲线)、从“产品交付”向“虚实协同运维”(如工业元宇宙远程指导)跃迁。2.技术融合深化。生成式AI重构产品设计(AIGC生成定制方案)、数字孪生实现全息管控(如越光电缆3D镜像工厂)。3.全球化服务网络。依托跨境数据流动(如天门衣尚海外仓),构建“本地化需求-全球化响应”服务体系。

服务型制造与标准化建设的协同发展,是推动制造业价值链升级的关键路径。标准化不仅为服务型制造提供技术支撑和信任基础,更通过规范服务流程、统一接口、保障质量,解决服务化转型中的碎片化、低效化问题。以下从逻辑关联、实践价值、实施框架三个维度展开分析:标准化建设对服务型制造的支撑逻辑。1.破解服务化转型的三大痛点。服务碎片化:定制化服务易导致流程混乱(如三一重工早期设备运维服务存在200余种非标流程);质量不可控:服务结果依赖人员经验,客户满意度波动超30%;规模化受阻:缺乏统一接口,平台型企业生态拓展速度降低40%。

2.标准化提供的解决方案:

痛点类型 | 标准化工具 | 作用机制 |

流程碎片化 | 服务流程标准(ISO 18404) | 将定制服务拆解为可复用的模块化单元 |

质量不稳定 | 服务质量评价体系(GB/T 27922) | 建立从响应时效到结果验收的量化指标 |

系统兼容性差 | 数据接口标准(OPC UA) | 实现设备-平台-用户间的无缝数据互通 |

标准化在服务型制造中的实践价值。1.加速规模化服务落地。案例:海尔卡奥斯平台。制定《大规模定制服务通用要求》国家标准,将用户定制需求拆解为23类标准化模块,模块复用率达75%,定制订单交付周期从45天缩短至21天。2.保障全链条服务质量。医疗设备服务范例:深圳迈瑞医疗建立《远程运维服务规范》,定义四级预警响应机制(如红色警报需15分钟响应),设备停机时间减少40%,服务收入占比提升至28%。3.降低中小企业转型门槛。区域平台实践:浙江“新昌模式”轴承产业云平台,通过制定设备接入、状态监测等9项团体标准,使当地200余家中小企业零成本接入预测性维护服务,平均故障率下降18%。

服务型制造标准化的实施框架。1.标准体系建设重点。流程图 A[基础共性标准] --> B(术语定义/参考架构) A --> C(安全与伦理准则) D[关键技术标准] --> E(数据采集与接口规范) D --> F(数字孪生建模要求) G[服务应用标准] --> H(产品服务系统PSS设计导则) G --> I(服务价值量化评估)```2.关键实施路径。动态标准迭代机制。建立“技术发展→试点验证→标准固化→反馈优化”闭环(如华为工业互联网平台每季度更新API标准)。

分层标准推进策略:

层级 | 实施主体 | 典型举措 |

国际标准 | 龙头企业+联盟 | 主导IEC/ISO智能制造服务标准 |

行业标准 | 行业协会 | 制定服务能力成熟度评价模型 |

团体标准 | 产业集群 | 开发区域性服务接口通用规范 |

标准与技术协同。数字底座支撑:利用区块链存证服务过程数据,确保标准执行可追溯(如树根互联“根链”平台);AI驱动优化:通过机器学习分析服务失败案例,自动生成标准修订建议。

政策与产业协同建议。1.构建标准孵化体系。设立服务型制造标准专项基金(参考东莞对主导国际标准企业奖励200万元);建设标准验证实验室(如苏州国家质量基础NQI基地)。2. 推动标准国际化。鼓励企业参与IEC SyC Smart Manufacturing等国际组织,输出中国方案(如海尔COSMOPlat标准已向G20国家推广)。3.创新标准实施机制。实施“标准认证+金融激励”挂钩政策(如获服务能力成熟度认证企业可获贷款贴息);开发标准符合性自测工具(参考德国工业4.0就绪度测评平台)。典型案例:徐工集团的标准化服务进阶。阶段1:制定《工程机械远程诊断服务规范》行业标准,统一故障代码体系;阶段2:建立“设备健康指数”评估模型(ISO 13374),实现预防性维护;阶段3:输出《装备制造业服务化转型指南》国际标准提案;结果:服务合同额年均增长35%,海外服务响应时效提升50%。

新质生产力与服务型制造的深度融合,是当前我国制造业转型升级的核心动力,也是构建现代化产业体系的关键路径。1.新质生产力是以科技创新为主导,通过技术革命性突破、生产要素创新性配置、产业深度转型升级,摆脱传统增长路径的生产力形态。其核心是全要素生产率提升,依托人工智能、绿色技术、数字平台等实现生产力质的跃迁,符合高质量发展要求。2.服务型制造指制造企业从单纯提供产品向交付“产品+服务”整体解决方案转型的新型产业形态。其特点包括:全周期价值延伸:覆盖研发设计、供应链管理、全生命周期服务等环节;技术知识密集:依赖工业互联网、大数据分析等数字技术支撑;模式多样化:如定制化服务(C2M)、总集成总承包、共享制造等。

服务型制造通过重塑价值链、激活创新生态、优化资源配置,成为新质生产力在制造业落地的重要载体。生产性服务业(如研发设计、数字平台)的嵌入,直接推动制造业向知识化、绿色化、高端化演进。服务型制造如何支撑新质生产力发展。1.重构价值链,提升全要素生产率。传统制造利润集中于生产环节(占价值链1/3),服务型制造向“微笑曲线”两端延伸,服务环节贡献价值达2/3。例如三一重工“根云平台”提供设备预测性维护,服务收入占比超30%,客户设备利用率提升20%。数据赋能决策:通过工业互联网整合产业链数据,实现柔性生产与资源动态调配。如江西盛泰光学建设5G智能工厂,良品率提升15%,产能达20万颗/日。

2.驱动技术创新与知识扩散。服务化转型倒逼企业整合多领域技术(如硬件+软件+数据),促进产学研协同。小米生态链通过开放供应链能力,降低中小创新企业研发门槛,加速技术跨界融合。平台化服务模式(如青岛海尔物联网生态)推动用户需求直连研发,实现“体验周期”替代“产品周期”,催生颠覆性创新。3.增强产业链韧性与绿色可持续性。供应链协同优化:如广东工业互联网平台通过订单智能分配,提升产能错峰利用率30%。绿色设计激励:商业模式从“卖产品”转向“卖服务”后,企业更倾向设计长寿命、易维修产品。双星集团“胎联网”实现轮胎全生命周期管理,降低资源消耗与碳排放。4.促进区域产业协同与集群升级。青岛“9+X”模式、江西“链主企业+公共平台”等区域实践,推动制造与服务资源跨域整合。青岛培育26家国家级示范企业,形成大中小企业融通生态。

发展瓶颈与突破路径。1.当前挑战。结构失衡:生产性服务业占GDP比重不足(对比发达国家70%),制造业服务收入占比普遍低于20%。中小企业转型难:缺乏数字技术能力与复合型人才,服务化集中于安装维修等低端环节。制度壁垒:跨区域行政分割、制造业进入服务业领域存在隐性门槛。2.系统性解决方案。政策与生态构建。设立专项扶持基金(如青岛对国家级示范企业奖励),将示范创建纳入地方考核(江西实践)。建设公共服务平台:如天津合成生物中试平台、汽车研发工业互联网平台,降低中小企业服务化成本。数字基建筑基。加大5G、工业互联网、算力中心投入,推动“一链一场景”数智改造(江西12条产业链实践)。人才与机制创新。产教融合培养复合人才:如黑龙江联合哈工大设立智能制造交叉学科。破除制度壁垒:建立跨部门审批协调机制,健全服务创新与技术创新的同等评价体系。

服务型制造与产业链建设的深度融合,是重构产业竞争格局、提升价值链位势的战略路径。通过服务化转型驱动产业链从“物理集聚”向“数智协同”跃迁,实现全要素生产率提升与全球竞争力突破。服务型制造重塑产业链的底层逻辑。

1.传统产业链痛点与服务型制造解法:

痛点类型 | 服务型制造解决方案 | 价值创造机制 |

链条割裂 | 链主企业开放平台(如海尔卡奥斯) | 整合研发-生产-服务数据流,响应效率↑50% |

资源错配 | 共享制造平台(东莞注塑云工厂) | 设备利用率从35%→89%,能耗成本↓18% |

创新孤岛 | 产学研用协同(树根互联“根链”) | 故障预测算法迭代速度↑3倍 |

风险传导 | 全生命周期管理(双星胎联网) | 轮胎报废率↓30%,回收收益↑40% |

2. 产业链价值重构路径。流程图 A[传统链式结构] --> B{服务型制造注入} B --> C[纵向深化:全周期服务渗透] B --> D[横向拓展:跨产业生态耦合] C --> E(研发:用户直连创新-小米生态链) C --> F(生产:柔性化定制) C --> G(运维) D --> H(制造+金融) D --> I(制造+物流)```

服务型制造驱动的产业链升级范式。1.链主引领型:生态化反哺。徐工集团“五链融合”模式。技术链:主导制定ISO 13374设备健康管理国际标准;服务链:工程机械按工作时长收费(客户CAPEX↓58%);数据链:接入60万台设备实时数据,预判故障率提升82%;供应链:带动2000家中小供应商接入工业互联网平台;价值链:服务收入占比达37%,海外服务响应时效↑50%。2.集群跃迁型:区域协同再造。青岛“9+X”链群实践。3.中小融通型:轻量化突围。关键突破:破解产业链服务化梗阻。1.技术卡点攻坚。工业软件国产化:设立专项基金突破CAE/PLM等核心工具(当前西门子等外资市占率超65%)。数据流通壁垒:推广“区块链+联邦学习”技术(如树根互联“根链”平台降低篡改风险90%)。

2.制度创新突破:

堵点领域 | 创新政策工具 | 标杆案例 |

跨区域协同 | “链长制”考核机制(安徽实践) | 汽车产业链跨三省审批时效缩至7天 |

中小企业赋能 | 云服务券补贴(最高50%) | 东莞300家企业接入共享制造平台 |

服务价值核算 | 制定《服务型制造绩效评价指南》 | 海尔动态更新42项服务指标/季度 |

3. 全球规则博弈。标准输出:推动徐工《装备服务化转型指南》、海尔COSMOPlat标准成国际规则。服务网络:构建“海外仓+本地化服务”体系(天门纺织在RCEP国家设12个服务中心)。政策协同框架:构建“三维驱动”生态。流程图 A[技术赋能] --> D{产业链服务化升级} B[制度创新] --> D C[全球布局] --> D D --> E[新质生产力引擎] A --> A1(工业大模型/数字孪生) A --> A2(数据要素市场化) B --> B1(“链长制”考核) B --> B2(服务能力认证) C --> C1(中国标准出海) C --> C2(跨境服务网络)``` 实施路径:1.链主裂变,2.梯度培育,3.基建先行,4.金融创新。典型案例:大金重工风电管桩产业链。制造端:自建智能工厂(材料利用率↑25%);服务端:整合特种运输船队+安装运维(欧洲市场交付时效领先竞品40%);规则端:主导海上风电安装ISO标准提案。成效:欧洲市场份额从12%跃升至37%,服务利润贡献超50%。

服务型制造在医学领域的实践,正深刻改变医疗设备研发、生产及服务模式,推动产业从“单一设备销售”向“全周期健康管理”跃迁。以下从技术融合、商业模式、典型案例及挑战突破四个维度深度解析。医学领域服务型制造的三大转型方向。1.设备智能化:从故障维修到预测性维护。技术支撑:AI+物联网实现设备实时监测(如迈瑞医疗建立四级预警机制)。价值创造:设备停机时间↓40%(GE医疗MR设备远程诊断);运维成本↓30%(西门子CT机按扫描次数收费)。

2.服务生态化:从单机销售到整体解决方案:

服务层级 | 典型案例 | 核心价值 |

单设备服务 | 联影医疗“云平台+AI辅诊” | 基层医院诊断效率↑50% |

科室级方案 | 医科达肿瘤放疗“设备+软件+培训” | 放疗精度达0.1mm误差 |

医院智慧化管理 | 东软医疗“影像云+运营管理平台” | 设备利用率↑35%,能耗↓25% |

3.数据价值化:从硬件交付到健康干预。患者端:美敦力血糖仪自动推送饮食建议,患者依从性↑40%。医院端:飞利浦监护仪数据直连HIS系统,危急值响应速度↑60%。创新商业模式与标杆案例。1.按疗效付费(PBH)。波士顿科学:心脏起搏器按患者生存率抽成,医院采购风险降58%;微创机器人:手术机器人按成功手术例数计费,基层医院使用成本↓70%。2.全周期健康管理。流程图A[预防筛查] -->|可穿戴设备| B(诊断治疗) B -->|智能影像设备| C[康复管理] C -->|远程监测| D[健康干预] D -->|数据反馈| A``` 实践案例: 西门子“抗癌全流程方案”:早期筛查(PET-CT)→精准治疗(质子刀)→康复随访(远程监测);服务收入占比达45%,客户续约率92%。

3.医工协同创新平台。联影-交大联合实验室:医生直接参与设备研发,定制化需求响应速度↑3倍。成果:全球首台全身5.0T MR(扫描时间缩至8分钟);基层定制CT机型(价格↓40%,覆盖率↑200%)。关键技术突破与融合应用。1.数字孪生体运维。应用场景:医科达直线加速器建立数字镜像,实时调优放疗参数。价值:设备故障预判准确率↑90%,维修成本↓45%。

2.医疗大模型驱动:

模型类型 | 应用案例 | 医疗价值 |

影像诊断模型 | 联影uAI冠脉分析系统 | 诊断效率↑300%,漏诊率↓80% |

手术规划模型 | 微创机器人前列腺手术导航 | 手术精度达0.1mm级 |

流行病预测模型 | 东软“公共卫生应急平台” | 预警响应速度↑50% |

3.区块链存证体系。树根互联“医疗设备根链”:存证3000万台设备运维数据,纠纷率↓95%。价值:满足FDA/GMP数据追溯要求,助力国产设备出海。发展瓶颈与破局路径。1.核心挑战。数据孤岛:医院HIS/LIS/PACS系统互操作率不足30%。伦理风险:医疗AI责任认定缺失(仅23%国家出台法规)。支付机制:按服务收费模式面临医保拒付风险(如PBH模式报销通过率仅41%)。

2.突破策略:

挑战领域 | 解决方案 | 实践案例 |

数据互通 | 医疗信息交互标准(HL7 FHIR) | 联影云平台接入5000家机构 |

伦理合规 | 区块链存证+AI审计跟踪 | 美敦力血糖数据获欧盟MDR认证 |

支付创新 | 商保合作(如泰康与西门子共保) | 设备服务费报销覆盖率↑至78% |

基层渗透 | 轻量化服务包(迈瑞“云监护”) | 县级医院采购成本↓60% |

未来趋势:向精准健康管理跃迁。1.服务边界拓展。从“疾病治疗”到健康干预:可穿戴设备+AI预测(如苹果手表ECG功能预防中风)。从“院内场景”到居家管理:远程透析设备(费森尤斯)、家用呼吸机(瑞思迈)。2.技术融合深化。工业元宇宙应用:医生通过AR眼镜远程指导手术(Proximie平台已连接全球1.2万例)。生成式AI革新:西门子医疗AI自动生成扫描协议,技师培训时间缩短80%。3.生态竞争升级。巨头布局:通用电气拆分GE HealthCare(服务收入占比52%);西门子医疗收购瓦里安,构建肿瘤全流程服务链。中国路径:联影医疗建立“设备+AI+云”生态,出海国家增至50个。

医疗健康服务的“黄金三角”重构。流程图 A[技术突破] -->|数字孪生/AI大模型| D(精准医疗) B[模式创新] -->|PBH/全周期管理| D C[生态协同] -->|医工平台/数据互通| D D --> E[价值重构: 从“卖设备”到“卖健康”] ```核心转变:盈利逻辑:硬件毛利15% → 服务方案毛利60%+(西门子医疗财报)。竞争焦点:技术参数比拼 → 患者生存率/医院运营效率提升。 产业定位:设备供应商 → 健康管理伙伴。标杆启示:联影医疗“智慧医疗云”。连接设备超5万台,年处理影像1.2亿例;基层医院诊断准确率从72%→94%;服务收入三年增长400%,占营收比达28%。未来决胜关键在于:通过临床需求直连研发、医疗数据价值释放、支付体系创新适配三力共振,构建“设备-数据-健康”的闭环服务生态,最终实现从“治病”到“治未病”的产业价值升维。

服务型制造的战略三角框架。流程图 A[技术创新] -->|工业大模型/数字孪生| B(服务智能化) C[标准引领] -->|国际规则制定/生态协同| D(服务全球化) E[政策赋能] -->|数据要素市场化/产教融合| F(服务普惠化) B & D & F --> G[新质生产力引擎]```未来决胜关键在于:通过技术-标准-生态的深度耦合,在AI与工业元宇宙推动下,实现从“并跑”到“领跑”的跨越,最终构建以中国方案为核心的全球服务型制造新秩序。迈向全球领先的三大跃迁。1.技术跃迁:从“单点数字化”到“AI驱动服务自演进”,实现预测性维护、虚实协同运维等高阶形态。2.规则跃迁:从“跟随国际标准”到“主导服务规则”,推动中国模式成为全球标杆。3.价值跃迁:从“产品差价盈利”到“生态价值共享”,使服务收入占比突破30%临界点(如三一重工37%)。决胜关键:需以“技术-标准-生态”三角框架为支撑,通过政策精准滴灌、企业能力再造、数据要素市场化三力共振,方能在全球服务型制造竞争中实现从“并跑”到“领跑”的跨越。

数据要素正以“新质生产力引擎”之姿重塑服务型制造范式:微观层面驱动企业从“卖产品”转向“卖服务”;中观层面促进产业集群从“物理集聚”升级为“数智生态”;宏观层面支撑中国制造从“规模优势”迈向“规则输出”。未来需强化“技术-标准-安全-人才”四维协同,方能实现数据价值与服务创新的深度共振。标准化与服务型制造的融合演进。标准化建设需把握三大原则:弹性化:避免过度僵化,保留定制化创新空间(如模块化标准组合);生态化:构建覆盖“技术-流程-评价”的全链条标准体系;国际化:通过标准输出抢占全球服务规则制定权。未来趋势:随着数字孪生、AIGC等技术应用,服务标准将向智能自演进方向发展——通过实时数据分析自动优化服务流程参数,实现标准与创新的动态平衡。

服务型制造通过全链条价值重构、数字技术嵌入和产业生态协同,成为新质生产力在制造业的核心表达。其发展需把握三对关系:“硬制造”与“软服务”融合:避免重服务轻制造,强化技术根基;龙头企业引领与中小扩散:链主企业开放能力(如海尔),带动全链转型;区域特色与全局协同:借鉴青岛“9+X”、广东政策包等模式,避免同质化竞争。未来随着AI大模型、工业元宇宙等技术与服务场景深度融合,服务型制造将进一步向预测性服务、虚实协同运维等高阶形态演进,为新质生产力提供持续动能。

服务型制造重构产业链的“黄金三角”。技术穿透力:通过工业互联网/AI大模型实现“研产供销服”全链数字化;生态掌控力:链主企业构建开放平台,中小微企业轻量化接入(故障率↓18%);规则主导力:输出国际标准与服务范式(徐工服务标准覆盖30国)。典型案例:大金重工风电管桩产业链。制造端:自建智能工厂(材料利用率↑25%);服务端:整合特种运输船队+安装运维(欧洲市场交付时效领先竞品40%);规则端:主导海上风电安装ISO标准提案;成效:欧洲市场份额从12%跃升至37%,服务利润贡献超50%。 未来竞争焦点在于:以服务化黏性替代传统供应链成本优势,通过“技术-生态-规则”三位一体构建不可替代的产业链控制力,最终实现从“世界工厂”向“全球服务解决方案供应商”的质变。